核心在于三個方面:一是全接液設計,二是模塊化組裝,三是內(nèi)浮盤的穩(wěn)定性與自我調(diào)節(jié)能力。

先說全接液,這是這款產(chǎn)品的靈魂。液體通道、閥門、接頭、密封件全部使用統(tǒng)一的連接件和密封結(jié)構(gòu),所有介質(zhì)通路都被設計成可快速對接與互換的形態(tài)。采用耐腐蝕材料和耐溫耐壓的工藝標準,確保酸、堿、氧化性介質(zhì)在不同工況下的長期穩(wěn)定性;每一條液路都設置二次密封與泄漏檢測點,連同壓力、溫度、流量傳感數(shù)據(jù)匯聚於同一控制平臺,形成一個可追溯的數(shù)據(jù)閉環(huán)。

多通道并行走線、共用底盤與電控單元,使得系統(tǒng)在擴展時不會出現(xiàn)接口混亂,進一步提升現(xiàn)場可控性。

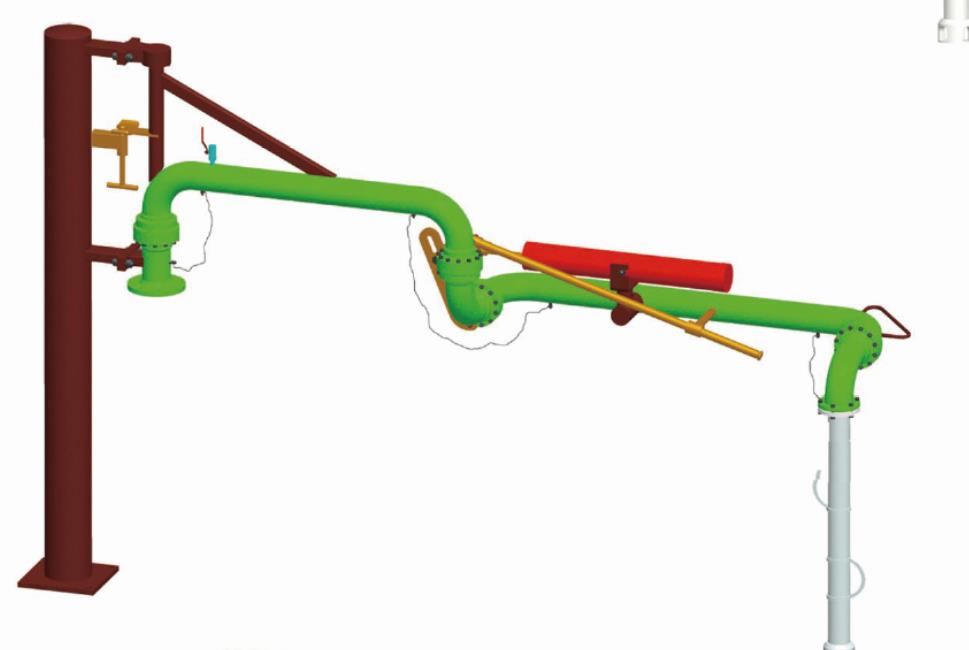

模塊化組裝強調(diào)預制化生產(chǎn)與現(xiàn)場拼接的標準化流程。整個平臺以若干功能單元構(gòu)成,如“上部灌裝/取樣單元”“中部分配單元”“下部排放單元”和“控制集成單元”等。每個單元都通過標準化法蘭、滑軌、快接件等緊湊接口進行連接,現(xiàn)場僅需對準、對接、固定即可,避免繁雜的焊接作業(yè)和現(xiàn)場調(diào)試。

對于多腔、多道的復雜工況,可以通過簡單替換單元來擴展容量與功能,真正實現(xiàn)“按需配置、快速成型”的目標。

內(nèi)浮盤設計承載著在液體中穩(wěn)定工作的需求。浮盤以高強度、輕質(zhì)材料制造,通過可調(diào)式壓載系統(tǒng)實現(xiàn)水平與縱向的平衡,確保在波動環(huán)境或高流速條件下也能維持穩(wěn)定的液路位置和傳感器讀數(shù)的可靠性。密封面采用自潤滑密封結(jié)構(gòu),減少維護頻次。內(nèi)部空腔和排水道經(jīng)過流體力學優(yōu)化,避免死角和積污問題,確保清潔與消毒時的快速排放與再灌裝。

整機的浮盤重量分布、壓載調(diào)整與浮筒幾何形狀都經(jīng)過仿真驗證,具備更高的抗干擾能力與更低的能耗。

整合與智能控制方面,系統(tǒng)通過一個可視化界面實現(xiàn)遠程監(jiān)控、報警、數(shù)據(jù)記錄和故障診斷。采用模塊化硬件與開放式通信協(xié)議,能與現(xiàn)場的SCADA、MES或云端分析平臺對接,形成工業(yè)數(shù)字化的閉環(huán)。通過可編程邏輯、事件驅(qū)動的控制策略以及容錯設計,在異常工況下也能確保系統(tǒng)安全運行,減少人工干預需求。

把全接液、模塊化、內(nèi)浮盤三者結(jié)合起來,便是在復雜工況中提供一個既穩(wěn)健又靈活的解決方案。它不僅是一套設備,更是一種工程思維——用標準化、預制化的組合方式替代重復性的高成本現(xiàn)場改造,讓用戶在不同規(guī)模、不同介質(zhì)、不同工藝條件下都能快速落地、快速迭代。

未來,隨著新材料、傳感技術(shù)與云端算法的不斷融合,這套體系的自愈能力、診斷準確度與運維效率還將繼續(xù)提升,幫助企業(yè)以較低的總擁有成本實現(xiàn)更高的生產(chǎn)安全性與環(huán)境合規(guī)性。

一、應用場景全景全接液組裝式內(nèi)浮盤的適用場景極其廣泛。首先在水處理與環(huán)境治理領(lǐng)域,它可以作為投加回路與混合單元的核心支撐,沉降池、反應罐、曝氣裝置之間的接口統(tǒng)一、無泄漏連接,便于快速完成多點劑量投放與在線監(jiān)測;其次在化工與制藥領(lǐng)域,用于高純度介質(zhì)的安全運輸、接液和臨控,避免人工接線帶來的風險,提高了潔凈與防污染水平;在生物制程中,它能與發(fā)酵罐、下游分離設備和在線分析儀器協(xié)同工作,減少系統(tǒng)停機時間,提升整體產(chǎn)能。

再往前延伸,海水養(yǎng)殖、船舶維護、能源與化學品儲運等領(lǐng)域也能看到它的身影。不同介質(zhì)、不同溫度、不同流量的工況都有一套統(tǒng)一的接口語言,這也是它被廣泛接受的原因之一。

二、現(xiàn)場落地的關(guān)鍵要點與案例落地要點包括選型、安裝、調(diào)試、維護四大階段。選型需要結(jié)合槽體直徑、液體介質(zhì)、溫度壓力與允許的死角數(shù)量來確定模塊組合;安裝強調(diào)現(xiàn)場清潔、接口對齊、快速連接件的可靠性檢查;調(diào)試階段以壓力測試、泄漏檢測、功能聯(lián)動測試為主,確保閥門、傳感器、控制邏輯在所有工況下表現(xiàn)穩(wěn)定;維護方面,建議建立標準化巡檢清單,定期更換密封件、檢查連接件磨損、記錄數(shù)據(jù)趨勢以預測性維護。

具體案例也在不斷積累。某化學品投加系統(tǒng)引入全接液組裝式內(nèi)浮盤后,原需要兩日的現(xiàn)場對接縮短至半天,投加點的控制精度提升,報警響應時間明顯縮短,運營穩(wěn)定性顯著增強。另一實例是水廠改造升級,通過模塊化組件實現(xiàn)快速擴容與靈活調(diào)度,投藥量實現(xiàn)分區(qū)精細化控制,系統(tǒng)可用率提升到接近新機水平,同時工藝參數(shù)的可追溯性和數(shù)據(jù)透明度顯著提升。

對于海洋工程領(lǐng)域,內(nèi)浮盤在海上平臺的液體接頭處提供可靠的密封與隔離,減少了現(xiàn)場操作的危險性,提升了長期運維的安全等級。

落地過程中的最佳實踐包括:在初期階段就進行介質(zhì)與溫度的系統(tǒng)評估,確保選型余量;在現(xiàn)場采用預制單元拼接,減少焊接等熱加工過程的影響;建立統(tǒng)一的檢測流程,確保每個接頭都經(jīng)過壓力、密封與流量的綜合測試;將數(shù)據(jù)采集與遠程運維聯(lián)動起來,形成長周期的設備健康管理體系。

歸納來說,核心不是單一的設備,而是一套完整的現(xiàn)場落地方案——從規(guī)格確認到運維升級的閉環(huán)過程。

通過這些實踐,企業(yè)不僅獲得了更短的項目周期與更低的運維成本,也獲得了更高的工藝穩(wěn)定性與信息化水平。未來,隨著智能算法的不斷迭代與材料科技的發(fā)展,全接液組裝式內(nèi)浮盤將繼續(xù)擴展其在更高溫、更多介質(zhì)、更多并發(fā)點的適配能力,成為行業(yè)數(shù)字化轉(zhuǎn)型中的一個關(guān)鍵節(jié)點。