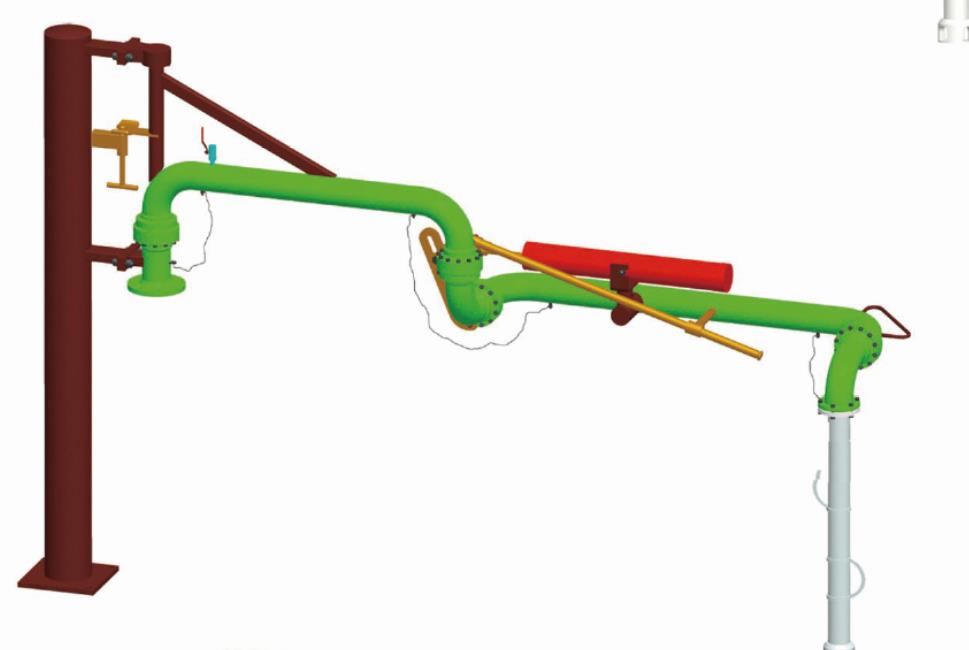

所謂萬向,中指其關節的多自由度和靈活轉動能力,能夠讓臂體在水平、垂直以及偏航方向實現精準對位。與傳統固定臂相比,萬向裝車臂不僅具備更強的覆蓋角度,更能在有限場地完成高精度定位,確保把載荷穩定地送達目標點。設計之初,便將“靈活、穩定、耐用、易維護”作為核心原則。

通過采用高強度合金材料、耐磨齒輪傳動和密封防塵結構,臂體在極端溫度、塵霧、腐蝕性介質環境中仍能保持穩定性能。模塊化的關節單元讓維護變得簡單:單個部件出現故障時,可以快速更換,不影響整套系統的工作節奏,企業的停機時間被降至最低。更重要的是,萬向結構為后續擴展和升級留出空間,未來若需增加伸展距離、提升額定載荷或接入智能控制模塊,只需要對接相應的模塊即可。

這種前瞻性設計,使萬向裝車臂不僅是一個工具,更是一個可持續的生產伙伴。小標題二:場景化應用中的效率與安全萬向裝車臂的價值并非停留在“能到位”這一層面,而是在實際場景中以效率和安全雙輪驅動。先看效率:多自由度的動作序列能夠實現一次對位、多點撿放和快速回位,縮短了人工操作的時間窗口,減少了人員在危險區域的暴露時間。

對于需要高頻裝載的場景,如化工碼頭、油品轉運、礦石散料、鋼材廠等,萬向臂的快速對接、精準定位和自動化控制顯著提升了周轉率,降低了誤裝和漏裝的概率。再談安全,現代萬向裝車臂系統往往配備綜合傳感與控制策略:力矩傳感、位置反饋、速度極限以及碰撞檢測,使臂在接近目標物體時自動減速并停止,避免沖擊和撞擊造成的二次傷害。

冗余安全設計、緊急停機按鈕與遠程監控也為現場管理提供了多層防護。對企業而言,這些特性意味著更低的工傷風險、更穩定的作業節奏以及更可控的運營成本。隨著數據化管理的普及,萬向裝車臂還可以與現場的生產信息系統對接,形成作業任務的閉環,逐步實現“看得見的產能、可追溯的作業過程”。

小標題一:鶴管的安全性與高效對接鶴管作為裝車臂的“對接窗口”與液體運輸的直接通道,其設計直接關系到作業的安全與清潔。在高風險場景下,鶴管需要具備防漏、防腐蝕、耐溫、抗靜電等多重特性。現代鶴管通常采用柔性多層結構,內層材料經過防腐處理,外層包覆耐磨護管,既能承受高壓液體的沖擊,又能抵御現場顆粒與化學介質的侵蝕。

關鍵點在于接頭處的密封與承載均衡——萬向臂的終端需要與鶴管的接頭實現無縫對接,避免因振動導致的微小泄漏逐步放大。為提升操作效率,很多鶴管系統引入了快速連接機構和自帶安全閥的分體設計,確保在斷開與重新連接時的壓力快速降到安全值,防止噴濺。再者,現代鶴管在安全控制層面也越來越智能化。

通過傳感器網絡監測液體溫度、壓力、流速以及泵送狀態,結合遠程診斷系統,現場人員可以在遠端看見管路的實時狀態,提前發現潛在問題,避免因老化或疲勞導致的斷裂與泄漏。這樣一來,鶴管不僅是傳輸工具,更成為整個裝載系統的安全中樞。

小標題二:從維護到智能化的全生命周期管理任何高強度的設備都需要精準的維護計劃。對于萬向裝車臂與鶴管的組合,系統化的維護不僅僅是更換磨損件那么簡單,更是對現場風控、作業效率和成本控制的綜合管理。定期的對位與靈敏度測試、關節潤滑、密封件檢查、連接件的緊固力度等,都需要形成可追溯的維護記錄。

借助物聯網與數字化工具,可以將維護計劃從人工日程轉化為數據驅動的保養策略:預測性維護通過對關節扭矩、振動、溫度等參數的趨勢分析,提前給出更換或檢修的時間點,降低非計劃停機的概率。數字化的雙向數據接口還能將現場的實際工況回傳到工廠端,幫助工程師優化控制算法、改良材料配方、調整潤滑方案。

對企業而言,這意味著更穩定的設備可用率、可控的維護成本以及更清晰的投資回報曲線。與此培訓與技能提升也不可忽視。熟練的操作人員更能在第一時間識別異常、進行應急處置,減少小問題演變為大風險的概率。通過結合現場演練與遠程支持,企業可以建立起一支高效、專業的裝載團隊,使萬向裝車臂與鶴管的組合在日常運作中持續釋放潛能。

小標題三:案例與回報在全球多個行業頭部企業的現場,萬向裝車臂與鶴管的組合已經從“概念性解決方案”轉化為“現場標準配置”。以某化工企業的常規裝載線為例,應用萬向裝車臂實現了90度以上的自由對位,單次裝載時間縮短約20%至30%,人工操作區間顯著縮小,工傷事件明顯下降。

鶴管的密封與對接效率提升使得泄漏風險降到歷史最低水平,維護成本與材料損耗也隨之下降。對于物流密集的港口和礦區,靈活的臂架與高效的鶴管組合帶來的是更穩定的周轉與更高的作業吞吐量。投資回收期通常在1.5至2.5年區間,具體取決于現場的裝載頻次、載荷級別與現有設備的老化程度。

重要的是,這種系統化的解決方案不僅提升了產線的產能,更提高了現場的安全文化與作業規范的執行力。正是在這樣的持續改良中,企業逐步建立起“以數據驅動的現場治理”能力,使得裝載作業從“依賴個人經驗”走向“以標準化流程與智能監控為backbone的穩態運行”。